2015年10月5日,中集來福士自主設(shè)計的自升式氣體壓縮平臺AGOSTO-12從龍口啟航赴墨西哥作業(yè)。

這座平臺采用TAISUN200B設(shè)計,由中集來福士自主設(shè)計,并擁有100%知識產(chǎn)權(quán),是我國首座完全自主設(shè)計的自升式氣體壓縮平臺。下面讓我們走進(jìn)這個朝氣蓬勃的研發(fā)設(shè)計團(tuán)隊。

該平臺的研發(fā)設(shè)計團(tuán)隊是由中集來福士研發(fā)總師帶領(lǐng)的16位研發(fā)工程師,以及項目總師帶領(lǐng)的詳細(xì)設(shè)計、施工設(shè)計等技術(shù)人員組成。

該團(tuán)隊承擔(dān)了平臺的概念設(shè)計、基礎(chǔ)設(shè)計、詳細(xì)設(shè)計和生產(chǎn)設(shè)計工作,他們進(jìn)行了很多首次嘗試,每一個“首次”對設(shè)計團(tuán)隊來說都是一道關(guān)卡,一次挑戰(zhàn),一次超越。他們?yōu)橹屑瘉砀J渴鬃毩⒆灾髟O(shè)計建造,進(jìn)軍國際主流市場墨西哥灣的平臺項目的設(shè)計付出了艱辛和汗水。

該平臺定位于系列化高端自升式生產(chǎn)平臺,致力于進(jìn)軍墨西哥灣等國際主流市場。該平臺采用高規(guī)格雙燃料主機(jī)設(shè)計,利用油田伴生氣作為燃料,符合全球綠色環(huán)保、節(jié)能高效的設(shè)計理念,為客戶打造了一型經(jīng)濟(jì)實用的作業(yè)平臺。

該團(tuán)隊以中集來福士已交付的7座自升式平臺設(shè)計建造經(jīng)驗為基礎(chǔ),突破了國內(nèi)最大液壓插銷式升降系統(tǒng),搭載天然氣壓縮處理模塊,并完成了高規(guī)格環(huán)保綠色造船設(shè)計等多項技術(shù)創(chuàng)新,同時加大設(shè)備國產(chǎn)化率,該項目的平臺部分國產(chǎn)化率達(dá)到60%。該項目深化批量化設(shè)計持續(xù)改進(jìn)內(nèi)涵,進(jìn)一步提升中集來福士高端自升式平臺的自主設(shè)計能力和市場競爭力,為進(jìn)軍國際主流海工市場打下良好的基礎(chǔ)。

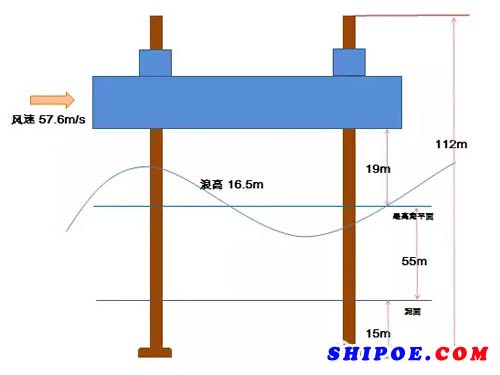

為了達(dá)成此設(shè)計目標(biāo),研發(fā)設(shè)計團(tuán)隊做了大量的功能及經(jīng)濟(jì)性能的對比設(shè)計方案,保證了平臺在惡劣海況下完成功能性要求,突破了多項國內(nèi)首次以及關(guān)鍵技術(shù)創(chuàng)新。

該團(tuán)隊在充分考慮經(jīng)濟(jì)性能的前提下,采用綠色環(huán)保雙燃料主機(jī),可利用工作中回收的油田伴生氣作為燃料,有效降低硫化物等的排放,大大減小環(huán)境污染,降低運營成本。為公司開發(fā)了一款新的自升式產(chǎn)品,在中集來福士高端自升式生產(chǎn)平臺設(shè)計史上首次實現(xiàn)了一系列重大突破:

首次自主完成完整的自升式平臺整個設(shè)計流程(從概念設(shè)計、基礎(chǔ)設(shè)計到詳細(xì)設(shè)計和施工設(shè)計),首次設(shè)計四樁腿自升式平臺,首次設(shè)計圓柱形樁腿,首次設(shè)計使用液壓插銷式升降系統(tǒng),首次設(shè)計小承載面大入泥深度樁靴,首次集成氣體壓縮模塊,首次集成雙燃料主機(jī),首次自主研發(fā)的自升式平臺投入建造并成功交付。

該團(tuán)隊從市場投標(biāo)方案開始,就一直在研究自升式生產(chǎn)平臺的總體設(shè)計,查閱了大量的規(guī)范標(biāo)準(zhǔn)和國際主流平臺的資料,反復(fù)做了大量對比方案,歷時將近8個月,最終完成了使客戶滿意的概念設(shè)計方案,為后續(xù)的基本設(shè)計奠定了良好的技術(shù)基礎(chǔ),使基本設(shè)計順利進(jìn)行并得到船級社認(rèn)可,達(dá)到國際主流平臺的設(shè)計標(biāo)準(zhǔn)。

在時間較短的計劃周期內(nèi)對比了F&G,MSC,GVA等知名設(shè)計公司類似項目的圖紙資料及借鑒中集來福士已建在建項目的設(shè)計經(jīng)驗對本項目的鋼結(jié)構(gòu)重量進(jìn)行了優(yōu)化工作。通過組內(nèi)討論及與總體強(qiáng)度分析工程師的多次討論,確定了最終的結(jié)構(gòu)設(shè)計方案,創(chuàng)新性的提出了大直徑圓柱型樁腿、小樁靴大入泥以及國內(nèi)最大液壓插銷式升降系統(tǒng)等并得到了船級社的認(rèn)可。

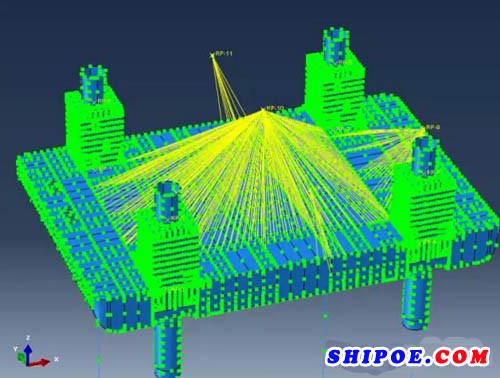

在時間特別緊的任務(wù)計劃周期內(nèi),開發(fā)了針對ABS規(guī)范和DNV軟件SESAM的自動化的后處理程序,在滿足結(jié)果的基礎(chǔ)上,又進(jìn)行了優(yōu)化分析,大大減輕了空船重量。

在計劃周期內(nèi),參考SM2系列船型,JU系列船型,通過大量的計算分析,最終,針對創(chuàng)新設(shè)計的樁腿、樁靴、升降系統(tǒng)給予有效的強(qiáng)度分析,為優(yōu)化設(shè)計提供強(qiáng)有力的技術(shù)支持,保證了平臺關(guān)鍵節(jié)點位置的結(jié)構(gòu)可靠性。

通過技術(shù)積累創(chuàng)新,力學(xué)壓載分析,成功實現(xiàn)四樁腿對角樁腿互換無壓載水預(yù)壓載方案,節(jié)省了操作時間和成本,完成了一次新的嘗試和技術(shù)突破。

該項目的重量控制誤差在0.1%之內(nèi),重量控制工程師出色地完成了重量控制工作,也是各專業(yè)工程師認(rèn)真負(fù)責(zé)和對重量控制大力支持的結(jié)果。

由于平臺的氣體模塊露天布置,對露天區(qū)域、生活區(qū)存在較大影響,風(fēng)險較大,不可控。通過全面地有計劃地進(jìn)行平臺結(jié)構(gòu)減振優(yōu)化分析設(shè)計,同時對總布置、設(shè)備安裝及管路系統(tǒng)設(shè)計給出有效的減振降噪方案,根據(jù)項目的噪聲預(yù)報云圖保證項目在前期設(shè)計階段有效控制振動噪聲風(fēng)險,降低材料成本和平臺重量,實現(xiàn)平臺振動噪聲滿足國際標(biāo)準(zhǔn)的要求。

對于船體結(jié)構(gòu)設(shè)計,天然氣壓縮處理模塊重達(dá)2700t,需高強(qiáng)度船體支撐同時還要兼顧管/電等舾裝專業(yè)的開孔需求;而對機(jī)/管/電設(shè)計,第一次進(jìn)行雙燃料主機(jī)設(shè)計,不僅在系統(tǒng)設(shè)計上是一個新的挑戰(zhàn),而且模塊與船體管電連接錯綜復(fù)雜,模塊與船體接口眾多,造成聯(lián)動調(diào)試難度大等一系列的難題擺在詳細(xì)設(shè)計團(tuán)隊面前,工程師們將這些難題一一攻克,并在項目技術(shù)PE的帶領(lǐng)下解決了船旗國變更的問題,強(qiáng)有力的保障了項目的順利進(jìn)行。

以上只是TAISUN200B設(shè)計過程的一角。正是各專業(yè)工程師團(tuán)隊通力協(xié)作,克服種種困難挫折,堅持持續(xù)創(chuàng)新,探索最優(yōu),勇于突破的精神,才有了這一實船項目的誕生。